【第2回 (その3) 】電磁鋼板を用いたSHTチョークコイルのコアにギャップがある理由

ここでは問い合わせの多い、ギャップ付電磁鋼板コアを用いたSHTチョークコイル(TSM、DTS等:HP/OUR PRODUCT/製品一覧/チョークコイルを参照)と、ギャップの無い一般トロイダル状ダストコアを用いたチョークコイルの違いについて、<質問>と<回答>形式で複数回に分けて回答事例を示します。

3. ダストコアチョークコイルと、電磁鋼板チョークコイル(SHT)の特徴

[ダストコアチョークコイル]

利点

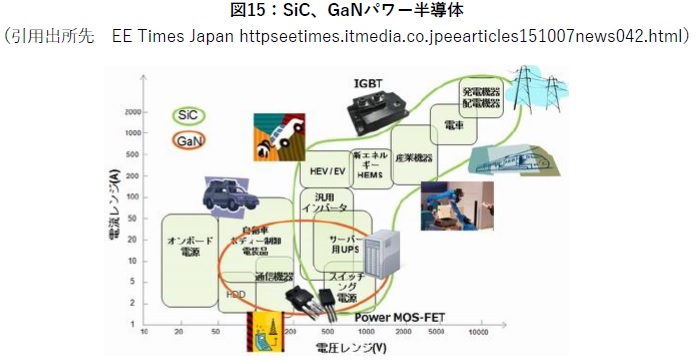

・コアの高周波損失が良好で、将来SW素子に高周波・大電流化に向け図15:SiC、GaN等が採用されて高周波化へ進展時には、インバータ平滑回路SWリプルによるコアの損失(鉄損発熱)が少なく電磁鋼板に比べ高周波向きである。

・コア全体がギャップ構成なので漏れ磁束に方向性がなく、プリント配線板への取付け方向は限定され難いので任意にパターン設計ができる。

欠点

・チョークコイルの形状が少し大きい。もしくは同形状なら直流抵抗(発熱)が大きい。

・小ギャップがコア全体に構成されているので、磁気飽和が徐々に進む。このため直流重畳特性がフラット直線にならず、電流と共にL値が徐々に低下する。この右傾きのスイング特性を利用する場合はメリットになるが、定格電流時の初期L値に比べて低下したL値においては、特に影響の大きい雑音端子電圧ノイズを確認が必要となる。

・コア材としてL値に温度特性が生じることがある。(鉄合金の材料組成で異なる)

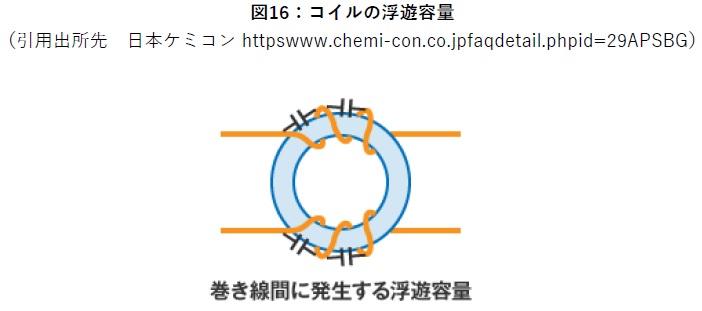

・コイル巻数が多くなり、不要な図16:浮遊容量/ストレーキャパシタンス(以下、ストレーC)が増化して、高周波(1MHz~30MHz)の雑音端子電圧ノイズが通過しやすい傾向にあり、且つ手巻きコイルはそのストレーCがばらつきやすい。

更に、手巻き作業となるトロイダルコイルは、銅線の絶縁被膜がポリウレタンやポリエステル等樹脂系の軟質材料であるので作業時に傷つき易い傾向にあり、発煙・発火を伴うレイヤーショート異常の発生するリスクが伴い品質に不安がある。

[ギャップ付電磁鋼板チョークコイル(SHT)]

利点

・チョークコイル形状が少し小さい。もしくは同形状なら直流抵抗が小さく発熱が小。

・1ヶ所集中ギャップ(2分割含む)なので、直流重畳特性が水平フラット。設計飽和磁束密度に達すると急速に磁気飽和する特性を有す。

・電磁鋼板なので、材料組成からほぼL値に温度特性はない。

・コイル巻数が少ないのでストレーCが小さく、ノイズ減衰特性に有利。加えてSHT製は機械式バンク巻き(HP/OUR TECNOLOGY/要素技術/バンク巻きを参照)なのでその値は桁違いに小さく、加えて手巻き品に比べ銅線の絶縁被膜に作業傷が生じず品質が確保し易い。また安定生産できるので、供給の不安は生じない。

もし雷サージやスパークノイズ等の異常電圧がコイル両端子間に印加されてもレイヤーショートし難いといった特長にも繋がる。

欠点

・将来へのトレンドとして、パワーSW素子にSiC、GaNなどが採用され35kHzを超え更に高周波化への進展時には、平滑回路のSWリプルによるコアの損失(鉄損発熱)がダストコアに比べて大きい。この際には電磁鋼板により薄板厚・薄帯品を用いることで対応は可能だが、一般的な高周波時のL値見直し調整に加えて、コア材料の仕様変更が伴う。

・1ヶ所集中ギャップ(2分割含む)なので漏れ磁束に方向性があり、ギャップ方向に大きく漏れるのでプリント配線板への取付け方向によりノイズ(雑音端子電圧)が変化する。逆にギャップ方向以外への漏れ磁束はダストコアより少ないので取付け方向でノイズ傾向が調整できるともいえる。これにて任意にパターン設計が出来ず、ノイズ設計に制約される。