(その5) 自己紹介

【2000年初頭 ダストコア商品開発で、再び成長軌道へ】

当初の磁性材開発はチョークコイルを小型・薄型化するため、セラミック系フェライトコアから高磁気性能化を図るべく金属系磁性材料のダストコア化に挑んだ。

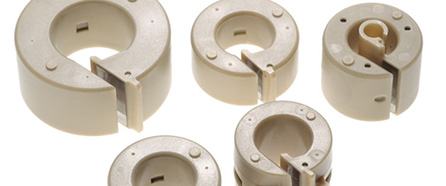

粉体プレス成形工程での高圧化で全ての磁気特性が決まると言っても過言ではないダストコアは、現在は成型金型に負担が少なく破損し難いトロイダル形状が中心であるが、これに変えて小型・薄型化へSMD形状を目指したコア製作を目指し、フェライトコアに類する異形状の成型であっても磁気特性低下が少ない、新たな合金組成の磁性粉と絶縁カップリング、結着するバインダーシステムの磁性材料の開発を目指した。またコア形成プロセスでは、異方式のプレス成型機選択と耐高圧プレス金型用の独自複合構造を考案し、これらを用いた薄型SMDコア形状の開発に臨んだ。

期間は相応に要したものの、ユニークなコア形状と特殊金型構造へと工夫を凝らすことで、果たしてSMDタイプのパワーチョークコイルのコアとして実用化に成功し、PCの高速CPU駆動電源用で小型・薄型故にラップトップやノート型の各種端末機器を中心に搭載され活躍することが出来た。

【メタルコンポジット商品開発により、インダクタ技術成熟期へ】

その後、CPUの更なる高速化へ呼応して、電源回路も更なる高周波・大電流化に対応できるよう、電源インターリーブ回路もそれまでの2フェーズから4フェーズマルチ化へと進化、これに対応するパワーチョークコイルの開発が必要となり、SMDパワーチョークコイルもより小型で大電流に対応できるような磁性材料が求められた。

これに応えてこれまでのコア材を進化させる材料プロセス技術から全く発想を変え、コアとコイルを一体化する画期的な材料プロセス系の金属系磁性材料である“メタルコンポジット”の開発に及んだ。その画期的な複合式粉体成形工法に伴う磁性材料プロセス開発に加え、印刷絶縁を用いたコイル導体形成と特殊な熱処理工程など、当時の仲間や後輩たちの努力もあり果たしてこの新しい材料プロセス技術から誕生した“メタルコンポジット”を用いたSMDパワーチョークコイル製品を市場に量産提供できるまでに至った。

今では世界の隅々まで届き、多くのノートPCや各種端末機器、またガソリン車含む内燃機関 & xEVにおけるエンジン・ブレーキ他、厳環境下における各種ECU周辺に装着搭載されて、皆さまの手元や世界各国で活躍している。

私はこれらの材料プロセスを革新したインダクタ技術をもって、仲間と共に社会貢献する夢を果たした一員として、このプロジェクトに参画できたことが何より非常な喜びであり、私の技術者としての誇りでもある。